**Продукт:** МЭМС-гироскоп для инерциальных приборов

**Функции:**

– **Материалы:** металлические сплавы, функциональные материалы, органические полимеры, неорганические неметаллы.

– **Влияющие на стабильность:** микроскопические дефекты, размер зерен, текстура, внутреннее напряжение.

– **Воздействие на окружающую среду:** На производительность влияют перегрузки, вибрация и циклическое изменение температуры.

– **Регулирование микроструктуры:** Использование композитов SiC/Al для уменьшения плотности дислокаций и повышения прочности.

**Преимущества:** Повышает долговременную точность и стабильность, индивидуальный контроль микроструктуры обеспечивает надежность в различных условиях, что имеет решающее значение для приложений в аэрокосмической отрасли и точной каротажа.

В последние годы, в связи с быстрым развитием нефтяной каротажа, аэрокосмической, горнодобывающей, геодезической, картографической и других областей, точность и долговременная стабильность прецизионных инструментов, таких как гироскоп MEMS, становятся все более и более актуальными. Исследования показали, что размерная нестабильность материалов является одной из основных причин плохой точности и стабильности инерциальных приборов. Стабильность размеров отличается от теплового расширения или термоциклирования. Это основной показатель производительности материалов прецизионных механических деталей, который относится к способности деталей сохранять свой первоначальный размер и форму в конкретной среде.

Существует четыре основных типа материалов компонентов инерциальных приборов: один — металл (например, алюминий и алюминиевый сплав, нержавеющая сталь, медь и медный сплав, титановый сплав, бериллий, золото и т. д.) и его композиционные материалы; Во-вторых, функциональные материалы (такие как магнитомягкий сплав железо-никель, магнитотвердый сплав самарий-кобальт, магнитотвердый сплав Al-никель-кобальт и т. д.); В-третьих, органические полимеры (такие как политетрафторэтилен, каучук, эпоксидная смола и др.); Четвертая — неорганические неметаллы (например, кварцевое стекло, обрабатываемая керамика и т. д.), среди которых наибольшее количество — металл и его композиционные материалы.

В последние годы мы добились прорыва в области высокоточного механической обработки и технологии сборки без напряжений, но мы по-прежнему обнаруживаем, что после поставки инструмента происходит медленное снижение точности и невозможность достижения долгосрочной стабильности. Фактически, после определения конструкции конструкции, процесса обработки деталей и сборки, долговременная стабильность точности прибора зависит от внутренних характеристик материала.

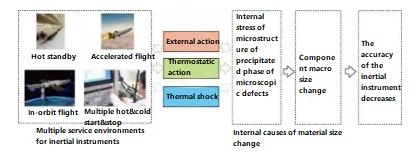

Внутренние свойства материала (такие как микроскопические дефекты, вторая фаза, размер зерна, текстура и т. д.) напрямую влияют на стабильность размеров материала. Кроме того, материал прибора также будет претерпевать необратимые размерные изменения при взаимодействии с внешней средой (полем напряжений, температурным полем и временем и т. д.). На рисунке 1 показана зависимость точности инерциального прибора от условий эксплуатации, микроструктуры материала и изменения размеров. Если взять в качестве примера гироскоп MEMS, то условия его работы и условия хранения влияют на стабильность размеров материала. Даже если МЭМС-гироскоп имеет систему контроля температуры, если микроструктура самого материала нестабильна, имеется метастабильная вторая фаза или имеются макро/микроостаточные напряжения во время сборки, точность прибора будет дрейфовать.

Рисунок 1. Зависимость точности инерциальных приборов от условий эксплуатации, микроструктуры и изменений размеров.

Внутренние свойства материалов МЭМС-гироскопов в основном включают микроскопические дефекты, вторую фазу, зерно, текстуру, внутреннее напряжение и т. д. Внешние факторы окружающей среды в основном взаимодействуют с внутренними свойствами, вызывая изменения размеров.

1. Плотность и морфология микроскопических дефектов.

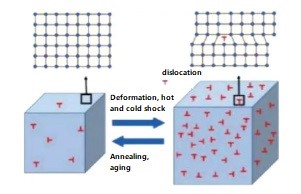

К микроскопическим дефектам в металлах и сплавах относятся вакансии, дислокации, двойники и границы зерен и т. д. Дислокация — наиболее типичная форма микроскопического дефекта, под которым понимают дефекты, образующиеся при неравномерном расположении атомов в правильно расположенных кристаллах, например отсутствие или увеличение полуатомной плоскости краевой дислокации. Из-за того, что дислокация создает свободный объем в идеальных кристаллах, это приводит к изменению размеров материала, как показано на рисунке 2. Однако в случае того же числа атомов наличие дислокации приводит к появлению свободного объема вокруг атомов, что приводит к появлению свободного объема вокруг атомов. отражается на увеличении размера сплава.

Рис. 2. Схема влияния плотности микроскопических дефектов в материалах на размер материала.

2. Влияние зерна и текстуры на стабильность.

Связь между деформацией ε металла или сплава под действием приложенного напряжения σ и размером зерна d материала, плотностью ρ подвижной дислокации, напряжением σ0, необходимым для зарождения первой дислокации, и модулем сдвига G материал получен:

Из формулы видно, что измельчение зерна может снизить возникающую деформацию, что также является основным направлением регулирования микроструктуры в процессе стабилизации.

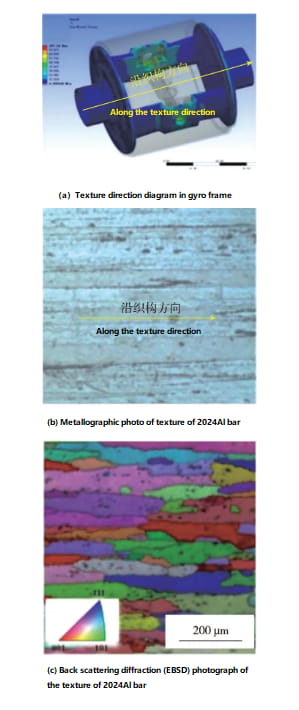

Кроме того, в реальном производстве при использовании прессованных прутков и листового проката для обработки прецизионных деталей приборов также необходимо обращать внимание на анизотропию материала, как показано на рисунке 3. В качестве примера рассмотрим сплав 2024Al для корпуса механического гироскопа. , рама на рисунке 3(a) обычно изготовлена из экструдированного стержня из алюминиевого сплава 2024. Из-за большой пластической деформации зерна будут демонстрировать предпочтительную ориентацию, образуя текстуру, как показано на рисунках 3 (b) и (c). Текстура относится к состоянию, в котором ориентация кристаллов поликристаллического материала значительно отклоняется от случайного распределения.

Рисунок 3. Микроструктура стержня из сплава 2024Al для корпусов механических гироскопов.

3. Влияние окружающей среды на стабильность размеров материалов.

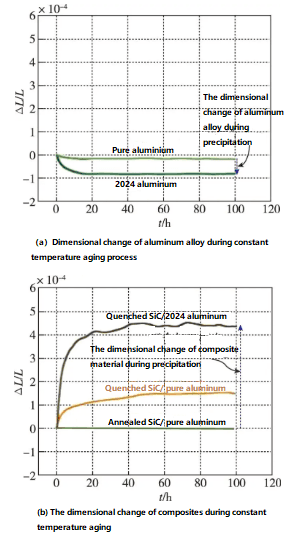

В целом, инерциальные инструменты должны поддерживать долговременную стабильность точности в таких условиях, как большие перегрузки, вибрация и удары, а также циклическое изменение температуры, что выдвигает более жесткие требования к стабилизации микроструктуры и свойств материалов. На примере композитов SiC/2024Al приборного класса долговременная стабильность размеров достигается за счет процесса стабилизации при изготовлении инерционных приборных конструкций. Результаты показывают, что амплитуда изменения размера (~ 1,5×10-4), вызванная процессом выдержки при постоянной температуре композита SiC/чистый алюминий (на изменение размера влияет только внутреннее напряжение), больше, чем у алюминиевого сплава. процесс выдерживания постоянной температуры (на изменение размеров влияет только осадок старения) (~ -0,8×10-4). Когда матрица становится алюминиевым сплавом, влияние внутреннего напряжения композита на изменение размеров будет еще больше усиливаться, как показано на рисунке 4. Кроме того, в разных условиях эксплуатации тенденция изменения внутреннего напряжения одного и того же материала различна. , и даже будет показана противоположная тенденция изменения размера. Например, композиты SiC/2024Al производят снятие напряжения сжатия при постоянной температуре 190 ° C, а размер увеличивается, тогда как снятие напряжения растяжения происходит при 500 холодных и горячих ударах при температуре -196 ~ 190 ° C, а размер уменьшается.

Поэтому при проектировании и использовании алюминиево-матричных композитов необходимо полностью проверять их эксплуатационную температурную нагрузку, исходное напряженное состояние и тип матричного материала. В настоящее время идея разработки процесса, основанная на стабилизации напряжений, заключается в проведении холодного и термического удара в диапазоне рабочих температур, снятии внутреннего напряжения, формировании большого количества стабильных дислокационных структур внутри композиционного материала и стимулировании большого количества вторичных выделений. .

Рисунок 4. Изменения размеров алюминиевых сплавов и композитов при старении при постоянной температуре.

1. Регулирование и оптимизация микродефектов

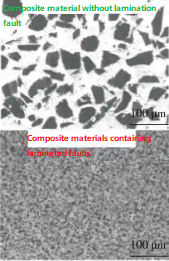

Выбор новой системы материалов является эффективным способом борьбы с микродефектами. Например, использование приборных композитов SiC/Al, керамических частиц SiC для закрепления дислокации в алюминиевой матрице, уменьшения плотности подвижных дислокаций или изменения типа дефекта в металле. На примере композитов SiC/Al исследования показывают, что при уменьшении среднего расстояния между керамическими частицами в композитах до 250 нм можно получить композит с дефектом слоя, а предел упругости композита с дефектом слоя составляет 50 нм. % выше, чем у композита без дефектов слоев, как показано на рисунке 5.

Рисунок 5. Два вида морфологии композитного материала.

Следует отметить, что при разработке технологического маршрута организационного контроля необходимо также выбирать соответствующую материальную систему и параметры холодового и термоударного процесса в сочетании с напряжёнными условиями и диапазоном рабочих температур среды эксплуатации инерциальных приборов. В прошлом выбор системы материалов и параметров процесса основывался на опыте и большом количестве данных о производительности, что приводило к недостаточной теоретической основе для проектирования процесса из-за отсутствия поддержки микроструктуры. В последние годы, благодаря постоянному развитию технологий аналитических испытаний, количественная или полуколичественная оценка плотности и морфологии микроскопических дефектов может быть достигнута с помощью рентгеновского дифрактометра, сканирующего электронного микроскопа и просвечивающего электронного микроскопа, который обеспечивает техническую поддержку материалов. оптимизация системы и проверка процессов.

2. Регулирование зерна и текстуры

Влияние текстуры на стабильность размеров — это анизотропия, вызывающая изменение размеров. Как упоминалось ранее, к раме МЭМС-гироскопа предъявляются чрезвычайно строгие требования по вертикали в осевом и радиальном направлении, и необходимо контролировать погрешность обработки порядка микронов, чтобы избежать отклонения центроида МЭМС-гироскопа. По этой причине экструдированный пруток 2024Al был подвергнут деформационной термообработке. На рис. 6 представлены металлографические фотографии 40% осевой деформации сжатия прессованного алюминиевого сплава 2024, а также фотографии микроструктуры до и после термической деформации. Перед деформационной термообработкой трудно рассчитать размер осевого зерна, но после деформационной термообработки равноосная степень зерна на краю стержня составляет 0,98, а равноосная степень зерна значительно увеличивается. . Кроме того, на рисунке видно, что небольшая разница в сопротивлении деформации между осевым и радиальным исходным образцом составляет 111,63 МПа, что свидетельствует о сильной анизотропии. После деформационной термообработки значения сопротивления малой деформации в осевом и радиальном направлениях составили 163 МПа и 149 МПа соответственно. По сравнению с исходным образцом соотношение сопротивления осевой и радиальной малой деформации изменилось с 2,3 до деформационной термообработки до 1,1, что свидетельствует о том, что анизотропия материала лучше устраняется после деформационной термообработки.

Рисунок 6. Принципиальная схема изотропной обработки, изменения микроструктуры и эксплуатационных испытаний стержня из алюминиевого сплава.

Поэтому, когда для обработки деталей инерционных приборов необходимо использовать стержни или пластины из алюминиевого сплава, рекомендуется увеличить звено деформационной термообработки, устранить текстуру, получить изотропную организацию и избежать анизотропии деформации. Статистическую информацию о текстуре можно получить с помощью EBSD в SEM, TKD в TEM или трехмерной XRD, а изменения текстуры можно проанализировать количественно.

Основываясь на острой потребности в долгосрочной стабильности точности инерциальных инструментов, в этой статье систематически рассматривается влияние стабильности размеров с точки зрения материаловедения и предлагаются способы улучшения долговременной стабильности точности инерциальных инструментов с учетом внутренних характеристик. материалов. NF-1000 в керамическом корпусе LCC представляет собой модернизированный МЭМС-гироскоп для определения севера на основе MG-502, а его диапазон увеличен с 50-100°/с до 500°/с, что является важной вехой. Материалы имеют решающее значение для долгосрочной стабильности и являются основой их наилучшей производительности.

Я надеюсь, что благодаря этой статье вы сможете понять знания о MEMS-гироскопах. Хотите узнать больше информации, читайте соответствующие продукты и статьи.

Xml политика конфиденциальности блог Карта сайта

Авторское право

@ Микро-Мэджик Инк Все права защищены.

ПОДДЕРЖИВАЕМАЯ СЕТЬ

ПОДДЕРЖИВАЕМАЯ СЕТЬ